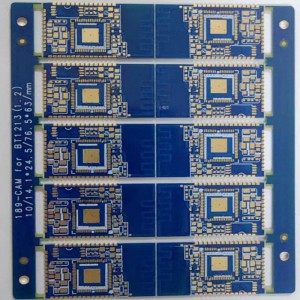

PCB 프로토타입 PCB 제작 블루 솔더 마스크 도금 반홀

제품 사양:

| 기본 재료: | FR4 TG140 |

| PCB 두께: | 1.0+/-10% mm |

| 레이어 수: | 2L |

| 구리 두께: | 1/1 온스 |

| 표면 처리: | ENIG 2U” |

| 솔더 마스크: | 광택이 나는 파란색 |

| 실크 스크린: | 하얀색 |

| 특수 공정 : | 가장자리에 Pth 반쪽 구멍 |

애플리케이션

PCB 하프홀 기판은 첫 번째 홀을 뚫은 후 두 번째 드릴링 및 형상 가공을 거쳐 최종적으로 금속 홀의 절반을 남겨두는 공정을 말합니다. 이 공정의 목적은 홀의 가장자리를 메인 홀 가장자리에 직접 용접하여 커넥터와 공간을 절약하는 것이며, 신호 회로에 자주 사용됩니다.

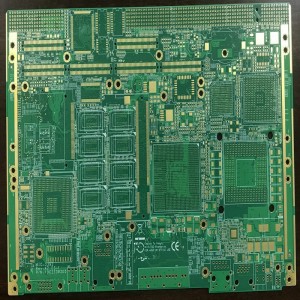

반구형 회로 기판은 일반적으로 모바일 기기, 스마트 워치, 의료 장비, 오디오 및 비디오 장비 등과 같은 고밀도 전자 부품을 실장하는 데 사용됩니다. 이를 통해 더 높은 회로 밀도와 더 많은 연결 옵션이 가능해져 전자 기기를 더 작고 가볍고 효율적으로 만들 수 있습니다.

PCB 가장자리에 있는 비도금 반쪽 구멍은 PCB 제조 공정에서 일반적으로 사용되는 설계 요소 중 하나이며, 주요 기능은 PCB를 고정하는 것입니다. PCB 기판 생산 과정에서 PCB 기판 가장자리의 특정 위치에 반쪽 구멍을 남겨두면 PCB 기판을 장치 또는 하우징에 나사로 고정할 수 있습니다. 동시에 PCB 기판 조립 공정에서 반쪽 구멍은 PCB 기판의 위치 및 정렬을 조정하여 최종 제품의 정확성과 안정성을 보장합니다.

회로 기판 측면에 반쪽 구멍을 도금하는 것은 기판 측면의 연결 신뢰성을 향상시키기 위한 것입니다. 일반적으로 인쇄 회로 기판(PCB)을 트리밍하면 가장자리의 노출된 구리층이 노출되어 산화 및 부식에 취약합니다. 이 문제를 해결하기 위해 기판 가장자리에 반쪽 구멍을 전기 도금하여 구리층을 보호층에 코팅하는 경우가 많습니다. 이렇게 하면 산화 저항과 내식성을 향상시킬 수 있으며, 용접 면적을 늘려 연결 신뢰성을 향상시킬 수도 있습니다.

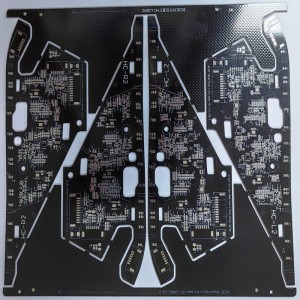

가공 과정에서 기판 가장자리에 반금속화 구멍(예: 구멍 벽에 구리 가시 등)을 형성한 후 제품 품질을 어떻게 제어할지는 가공 과정에서 항상 어려운 문제였습니다. 이러한 유형의 반금속화 구멍이 한 줄로 배열된 PCB 기판은 구멍 직경이 비교적 작은 것이 특징이며, 주로 마더보드의 도터보드에 사용됩니다. 이러한 구멍을 통해 마더보드와 부품의 핀이 용접됩니다. 납땜 시 납땜 불량, 오용, 두 핀 사이의 심각한 브리징 단락이 발생할 수 있습니다.

자주 묻는 질문

보드 가장자리에 도금 구멍(PTH)을 뚫는 것이 유용할 수 있습니다. 예를 들어 두 개의 PCB를 90° 각도로 서로 납땜하거나 PCB를 금속 케이스에 납땜할 때 유용합니다.

예를 들어, 복잡한 마이크로컨트롤러 모듈과 일반적으로 개별적으로 설계된 PCB를 결합하는 경우가 있습니다.추가 응용 분야로는 기본 인쇄 회로 기판에 납땜되는 디스플레이, HF 또는 세라믹 모듈이 있습니다.

드릴링 - 도금 관통 구멍(PTH) - 패널 도금 - 이미지 전송 - 패턴 도금 - pth 반쪽 구멍 - 스트라이핑 - 에칭 - 솔더 마스크 - 실크스크린 - 표면 처리.

1.직경 ≥0.6MM;

2. 구멍 가장자리 사이의 거리 ≥0.6MM;

3. 에칭 링의 너비는 0.25mm가 필요합니다.

하프홀은 특수 공정입니다. 홀에 구리가 들어가도록 하려면 구리 도금 공정 전에 먼저 모서리를 밀링해야 합니다. 일반적인 하프홀 PCB는 크기가 매우 작아서 일반 PCB보다 비용이 더 많이 듭니다.